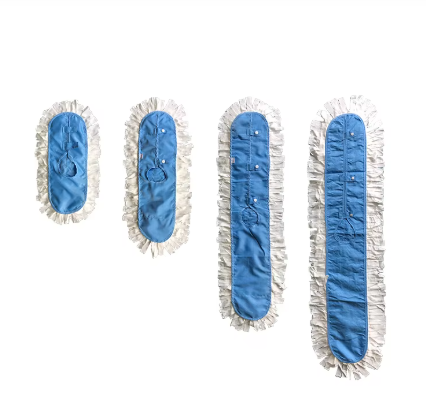

vegen cleanroom

Een wiper-schoonheidsruimte staat voor een gespecialiseerde beheerde omgeving die specifiek is ontworpen voor de productie, verwerking en kwaliteitscontrole van reinigingsdoeken die worden gebruikt in cruciale industrieën. Deze geavanceerde faciliteit handhaaft strikte schoonheidsnormen door middel van geavanceerde luchtfiltersystemen, nauwkeurige temperatuur- en vochtigheidscontroles, en gespecialiseerde protocollen voor het voorkomen van verontreiniging. De schoonheidsruimte functioneert onder strenge ISO-classificaties, meestal variërend van ISO Klasse 5 tot ISO Klasse 7, wat zorgt voor de productie van verontreinigingsvrije veegmaterialen. De installatie omvat verschillende zones met verschillende schoonheidsniveaus, wat een systematische stofstroom mogelijk maakt vanaf ruwe materiaalbehandeling tot eindverpakking. Geavanceerde HEPA-filtersystemen zuiveren de lucht continu, terwijl sophisticated monitoring-systemen deeltjesaantallen, drukverschillen en milieuparameters real-time bijhouden. Het ontwerp van de schoonheidsruimte omvat gespecialiseerde luchtsluizen en aankledingkamers die dienen als barrières tegen verontreiniging, terwijl geautomatiseerde afhandelingssystemen menselijk contact met producten minimaliseren. Deze beheerde omgeving is cruciaal voor de productie van doeken die voldoen aan de strengste eisen van halveconductorsproductie, farmaceutische fabricage, luchtvaarttoepassingen en andere hoge-nauwkeurigheidsindustrieën waar controle op verontreiniging essentieel is.